Première impression en ABS

Dans ma dernière commande de filament, je me suis pris une bobine d'ABS pour essayer. Alors première étape le chargement. Déjà il faut augmenter la pression sur le ressort de l'entrainement de l'extrudeur car le fil que j'ai eu à un diamètre de 1,7 au lieu du 1,75 du PLA. L'ABS me parait également plus souple et donc pour l’entraîner, il faut serrer un peu plus.

Deuxièmement, le complément eMotion Tech intégré à Repetier-Host chauffe l'extrudeur à 200°C pour le chargement du fil, alors qu'il faut entre 225 et 250°C pour de l'ABS. J'ai donc lancé la chauffe manuellement à 245°C et j'ai fait avancer le fil avec les contrôles manuels fournis par Repetier-Host.

Dans ma dernière commande de filament, je me suis pris une bobine d'ABS pour essayer. Alors première étape le chargement. Déjà il faut augmenter la pression sur le ressort de l'entrainement de l'extrudeur car le fil que j'ai eu à un diamètre de 1,7 au lieu du 1,75 du PLA. L'ABS me parait également plus souple et donc pour l’entraîner, il faut serrer un peu plus.

Deuxièmement, le complément eMotion Tech intégré à Repetier-Host chauffe l'extrudeur à 200°C pour le chargement du fil, alors qu'il faut entre 225 et 250°C pour de l'ABS. J'ai donc lancé la chauffe manuellement à 245°C et j'ai fait avancer le fil avec les contrôles manuels fournis par Repetier-Host.

Et là j'ai eu un problème avec la chauffe du lit chauffant. Il chauffait bien mais il n'y avait pas de retour. Le lit chauffant n'apparaissait pas dans les contrôles manuels de Repetier-Host.

Après avoir redémarré plusieurs fois la machine sans résultats, je me suis rendu compte qu'un des fils de la thermistance s'était détaché. Le connecteur est serti et non soudé et donc le fil ne tiens pas bien. Une soudure plus tard et c'est reparti.

Une fois ce petit problème réglé (il m'a fait perdre une bonne heure quand même), j'ai imprimé une première pièce sans problème, adhésion nickel avec le lit à 100°C + Buildtak (je n'ai même pas réussi à décoller une partie du contour d'amorçage). Juste un petit problème d'adhésion entre les couches (j'aurai du désactiver le ventilateur de pièce je pense).

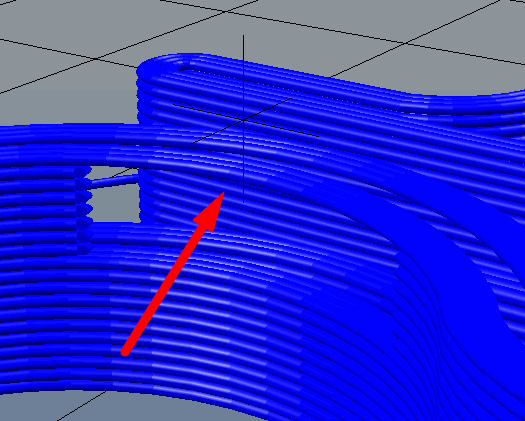

J'ai appris aussi un nouveau truc au sujet de la modélisation. Les ponts ne doivent pas être courbés car sinon ça produit un mauvais résultat. Par exemple sur ce clip bobine :

En fait quand l'imprimante crée le pont, c'est comme si elle tirait le fil entre les deux rives. Et forcément, le fil forme une ligne droite, il ne peut pas suivre la courbe car il est dans le vide. Résultat, quand la tête arrive pour déposer la couche suivante, elle la dépose partiellement dans le vide, ce qui produit un petit tricotage.

Donc il aurait fallut faire un plat dans ce modèle, sinon c'est impossible d'imprimer sans défaut (à moins de placer un support).

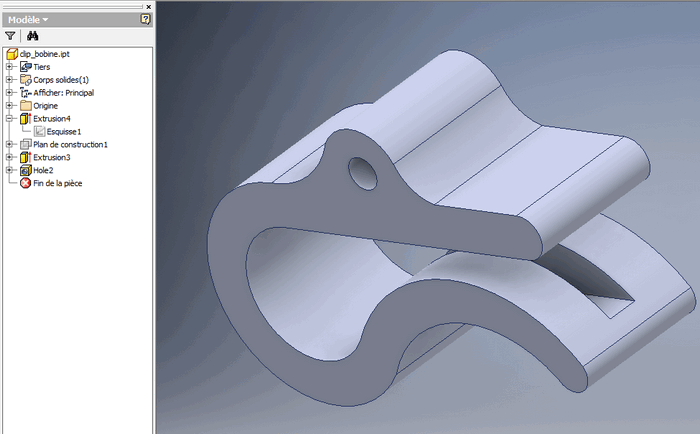

Au passage cette pièce qui a été modélisée sous Solidworks (un fichier .SLDPRT est fourni) est un excellent exemple pour tester la reconnaissance de fonction sous Inventor. Après avoir importé le modèle , j'ai utilisé le mode semi-automatique pour détecter d'abord le perçage, puis la fente et enfin le corps principal. J'ai ainsi récupéré un modèle comportant 2 extrusions et un perçage, comme si je l'avais modélisé moi-même sur Inventor. Bon évidemment les esquisses ne sont pas contraintes mais ça permet de récupérer un modèle qu'on peut reprendre facilement :

Dommage que ça ne marche pas aussi bien avec un STL...

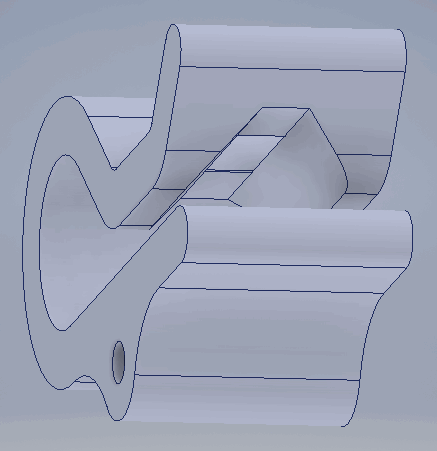

Mise à jour : en fait il est impossible de faire en sort que les rives du pont soient bien perpendiculaire à ce dernier car la rainure doit déboucher, de façon à permettre le passage des raidisseurs de la bobine. Il faut donc supprimer le surplomb horizontal et le remplacer par un surplomb à 45° :

Cette modification oblige cependant à augmenter la largeur de la pièce (de 10 à 12 mm).

|

Besoin d'un développement spécifique pour Autodesk Inventor ?

Développement de compléments à Inventor et aux autres logiciels Autodesk (AutoCAD, Vault, Revit, Navisworks, Fusion...). C#/VB/.NET, C++/ObjectARX, AutoLISP, VBA.

Assistance technique utilisation, développement, formation iLogic.

Maxence DELANNOY - Tél. : 06.46.40.75.66 - maxence.delannoy@wiip.fr

|

|

Ajouter un commentaire